在一些高端無損檢測儀器和設(shè)備制造方面,歐美等發(fā)達國家的總體水平要高于我們。

特別需要一提的是數(shù)字化射線檢測這一具有極強生命力的綠色檢測技術(shù),我國雖在這一領(lǐng)域取得突飛猛進的進步,一些檢測標準也已問世,但其前端技術(shù)-數(shù)字圖像板還依賴從國外進口,這在某種程度上限制了該技術(shù)的發(fā)展,但它又是需要從國家層面上來解決的問題。

另外,在紅外和激光檢測領(lǐng)域,其高端設(shè)備也面臨主要依靠從國外進口的局面。

這幾年,國家層面已加強了對高端無損檢測技術(shù)的投入,無損檢測儀器的制造銷售單位也需要對新型、高端產(chǎn)品的研發(fā)增加投入,努力克服低端同類產(chǎn)品過多而高端產(chǎn)品又無廠家研制、開發(fā)的局面。

1、新的制造方式向無損檢測傳統(tǒng)檢測技術(shù)發(fā)起挑戰(zhàn)

一直以來,無損檢測面臨的金屬材料檢測對象基本是通過傳統(tǒng)的“去除型”方式制造而成的,它是在原材料基礎(chǔ)上,使用切割、磨削、腐蝕、熔融等辦法,去除多余部分,得到零部件,再以拼裝、焊接等方法組合成最終產(chǎn)品。

我們對這些鍛造、鑄造和焊接件的缺陷形式已有比較充分的了解。新的制造方式即所謂3D打印是一種增材制造方式,它是通過增加材料、基于三維CAD模型數(shù)據(jù),再采用逐層制造方式直接制造與相應(yīng)數(shù)學模型完全一致的三維物理實體模型。

增材制造形成模型的方法有激光粉末燒結(jié)成型,激光固化和熔融沉積造型等。對通過這樣的方式形成的金屬零部件的缺陷我們知之甚少,各種不同的增材制造方式可能會形成什么樣的缺陷,是否需要及通過什么樣的檢測技術(shù)和檢測手段來發(fā)現(xiàn)缺陷并評價其危害,需要我們提前研究和認真考慮。

2、微、納及精細加工制造技術(shù)帶來的新問題

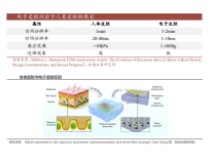

傳統(tǒng)意義下的無損檢測總是解決宏觀缺陷的問題。微、納及精細加工制造技術(shù)出現(xiàn)了微納米級的需要檢測對象,它們雖然比微觀尺寸要大很多,但已遠不是傳統(tǒng)意義下的宏觀缺陷。

傳統(tǒng)的檢測方法應(yīng)當如何改進才能應(yīng)對這些缺陷的挑戰(zhàn),超聲顯微技術(shù)、微波檢測和太赫茲檢測技術(shù)在這一領(lǐng)域有無用武之地及如何運用這些技術(shù),這也是需要認真考慮并加以解決的研究內(nèi)容。

3、復(fù)合材料結(jié)構(gòu)件的檢測

復(fù)合材料結(jié)構(gòu)件將大量用于未來民用航空飛機和四代、五代軍用飛機上,這些結(jié)構(gòu)件將成為主要承力部件,它們不但型面復(fù)雜,而且因制造方式多采用整體成形技術(shù),因此,其檢測方式及關(guān)心點與過去用傳統(tǒng)方式制造的復(fù)合材料結(jié)構(gòu)將有明顯不同。

周正干領(lǐng)導(dǎo)的北京航空航天大學無損檢測團隊在復(fù)合材料層壓板檢測方面取得一些進展,他們將激光超聲技術(shù)應(yīng)用于層壓板分層缺陷的檢測獲得一些重要進展。

劉松平等針對碳纖維復(fù)合材料層壓結(jié)構(gòu)沖擊損傷提出了采用高分辨率的超聲掃描成像檢測技術(shù)并實現(xiàn)了復(fù)合材料沖擊損傷的可視化成像評估,其研究頗有新穎性。